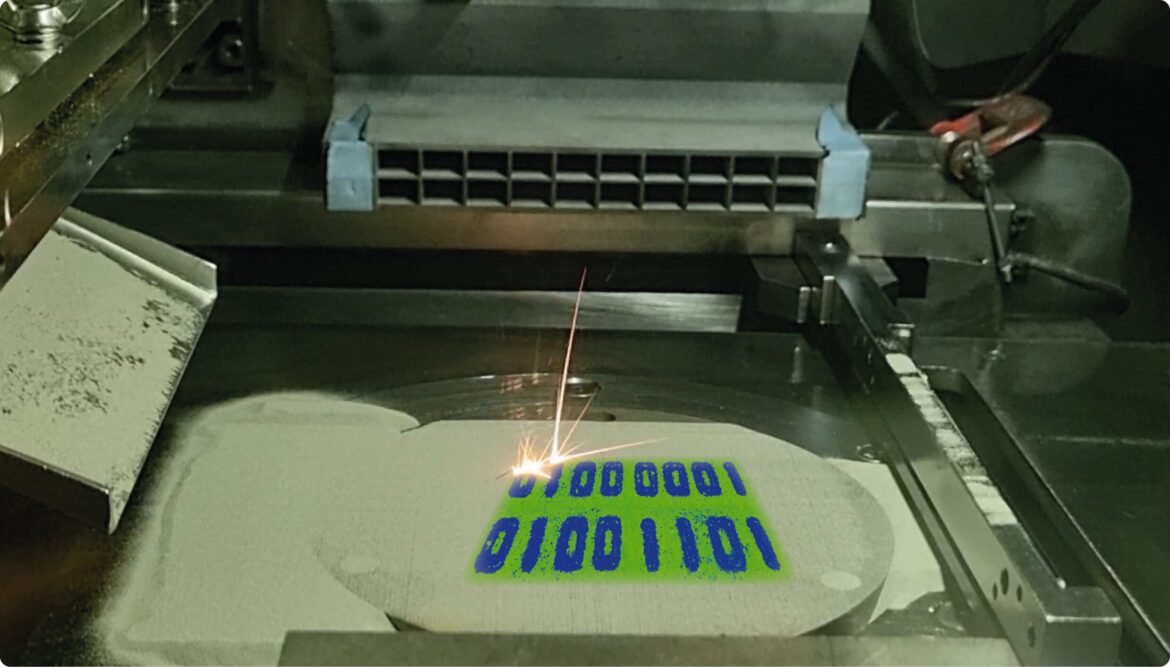

Illustration conceptuelle montrant comment les stratégies de traitement de l’équipe de recherche peuvent être utilisées pour manipuler spatialement la structure des métaux pendant le traitement par fusion laser sur lit de poudre. Crédit : Matteo Seita

Les chercheurs ont développé une nouvelle méthode d’impression 3D du métal qui pourrait contribuer à réduire les coûts et à utiliser les ressources plus efficacement.

La méthode, développée par une équipe de recherche dirigée par l’Université de Cambridge, permet de « programmer » des modifications structurelles dans les alliages métalliques lors de l’impression 3D, affinant ainsi leurs propriétés sans le processus de « chauffage et battage » utilisé depuis des milliers d’années. années.

La nouvelle méthode d’impression 3D combine les meilleures qualités des deux mondes : les formes complexes rendues possibles par l’impression 3D et la capacité de concevoir la structure et les propriétés des métaux que permettent les méthodes traditionnelles. Les résultats sont rapportés dans la revue Communications naturelles.

L’impression 3D présente plusieurs avantages par rapport aux autres méthodes de fabrication. Par exemple, il est beaucoup plus facile de produire des formes complexes à l’aide de l’impression 3D et utilise beaucoup moins de matériaux que les méthodes traditionnelles de fabrication de métaux, ce qui en fait un processus plus efficace. Cependant, il présente également des inconvénients importants.

“L’impression 3D est très prometteuse, mais elle n’est toujours pas largement utilisée dans l’industrie, principalement en raison des coûts de production élevés”, a déclaré le Dr Matteo Seita du département d’ingénierie de Cambridge, qui a dirigé la recherche. “L’un des principaux facteurs de ces coûts est la quantité de modifications nécessaires aux matériaux après la production.”

Depuis l’âge du bronze, les pièces métalliques sont fabriquées grâce à un processus de chauffage et de battage. Cette approche, où le matériau est durci avec un marteau et ramolli par le feu, permet au fabricant de donner au métal la forme souhaitée tout en lui conférant des propriétés physiques telles que la flexibilité ou la résistance.

“La raison pour laquelle le chauffage et le battage sont si efficaces est qu’ils modifient la structure interne du matériau, permettant ainsi de contrôler ses propriétés”, a expliqué Seita. “C’est pourquoi il est toujours utilisé après des milliers d’années.”

L’un des principaux inconvénients des techniques d’impression 3D actuelles est l’incapacité de contrôler la structure interne de la même manière, ce qui explique pourquoi tant de modifications post-production sont nécessaires.

“Nous essayons de trouver des moyens de restaurer une partie de cette capacité d’ingénierie structurelle sans avoir besoin de chauffage et de battage, ce qui contribuerait à réduire les coûts”, a déclaré Seita. “Si vous pouvez contrôler les propriétés souhaitées des métaux, vous pouvez tirer parti des aspects plus écologiques de l’impression 3D.”

En collaboration avec des collègues de Singapour, de Suisse, de Finlande et d’Australie, Seita a développé une nouvelle « recette » de métal imprimé en 3D qui permet un degré élevé de contrôle sur la structure interne du matériau lors de sa fusion au laser.

En contrôlant la manière dont le matériau se solidifie après la fusion et la quantité de chaleur générée au cours du processus, les chercheurs peuvent programmer les propriétés du matériau final. Normalement, les métaux sont conçus pour être solides et résistants, afin de pouvoir être utilisés en toute sécurité dans des applications structurelles. Les métaux imprimés en 3D sont intrinsèquement solides, mais aussi fragiles.

La stratégie développée par les chercheurs donne un contrôle total sur la résistance et la ténacité, en déclenchant une reconfiguration contrôlée de la microstructure lorsque la pièce métallique imprimée en 3D est placée dans un four à température relativement basse. Leur méthode utilise des technologies d’impression 3D laser conventionnelles, mais avec une légère modification du processus.

“Nous avons découvert que le laser pouvait être utilisé comme un “marteau microscopique” pour durcir le métal lors de l’impression 3D”, a déclaré Seita. “Cependant, faire fondre le métal une seconde fois avec le même laser détend la structure du métal, permettant ainsi à la reconfiguration structurelle d’avoir lieu lorsque la pièce est placée dans le four.”

Leur acier imprimé en 3D, conçu théoriquement et validé expérimentalement, a été fabriqué avec des régions alternées de matériaux solides et résistants, ce qui rend ses performances comparables à celles de l’acier fabriqué par chauffage et battage.

“Nous pensons que cette méthode pourrait contribuer à réduire les coûts de l’impression 3D métallique, ce qui pourrait à son tour améliorer la durabilité de l’industrie métallurgique”, a déclaré Seita. “Dans un avenir proche, nous espérons également pouvoir contourner le traitement à basse température dans le four, réduisant ainsi encore le nombre d’étapes requises avant d’utiliser des pièces imprimées en 3D dans des applications d’ingénierie.”

L’équipe comprenait des chercheurs de l’Université technique de Nanyang, de l’Agence pour la science, la technologie et la recherche (A*STAR), de l’Institut Paul Scherrer, du Centre de recherche technique VTT de Finlande et de l’Organisation australienne des sciences et technologies nucléaires. Matteo Seita est membre du St John’s College de Cambridge.

Plus d’information:

Fabrication additive d’alliages à microstructure et propriétés programmables, Communications naturelles (2023). DOI : 10.1038/s41467-023-42326-y

Fourni par l’Université de Cambridge

Citation: L’utilisation de lasers pour « chauffer et battre » l’acier imprimé en 3D pourrait contribuer à réduire les coûts (30 octobre 2023) récupéré le 30 octobre 2023 sur

Ce document est soumis au droit d’auteur. En dehors de toute utilisation équitable à des fins d’étude ou de recherche privée, aucune partie ne peut être reproduite sans autorisation écrite. Le contenu est fourni seulement pour information.